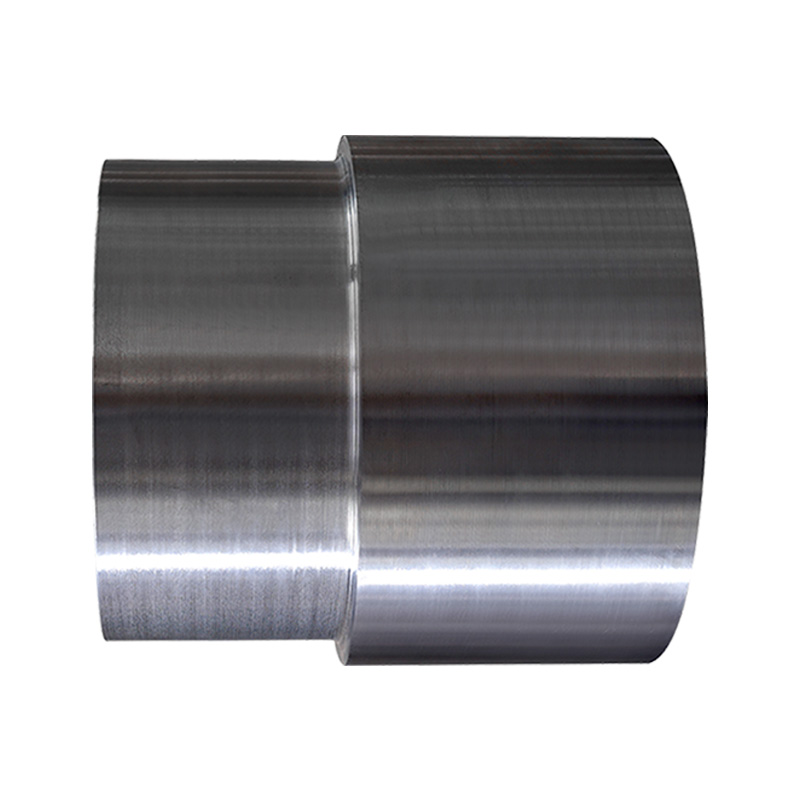

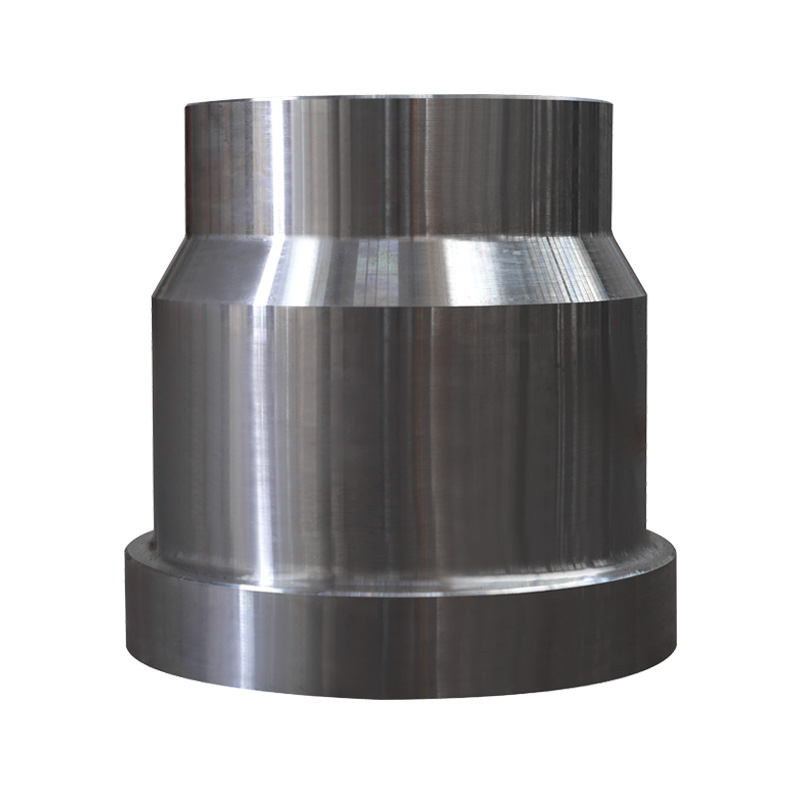

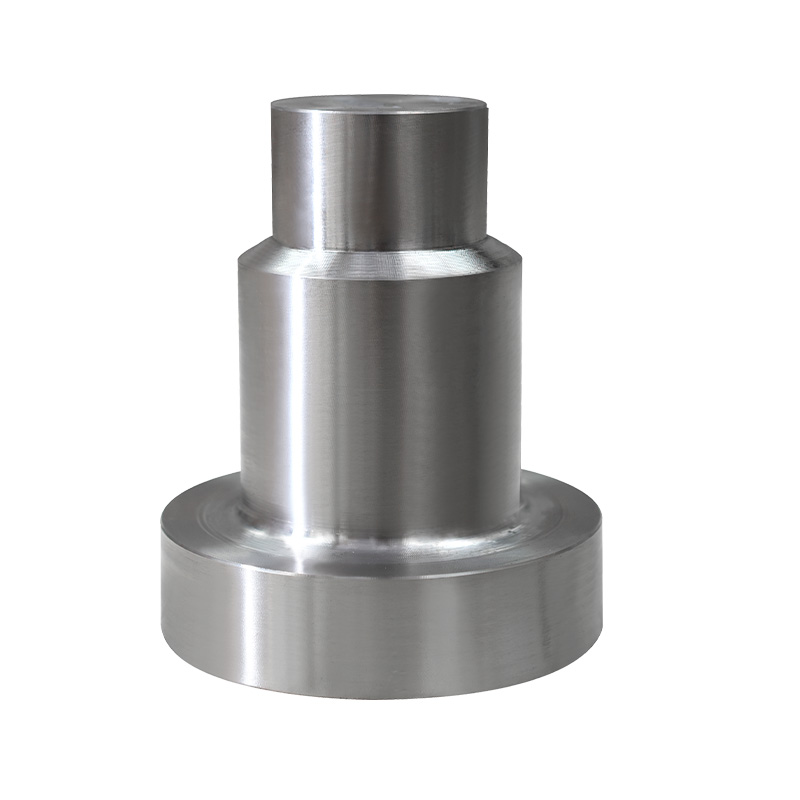

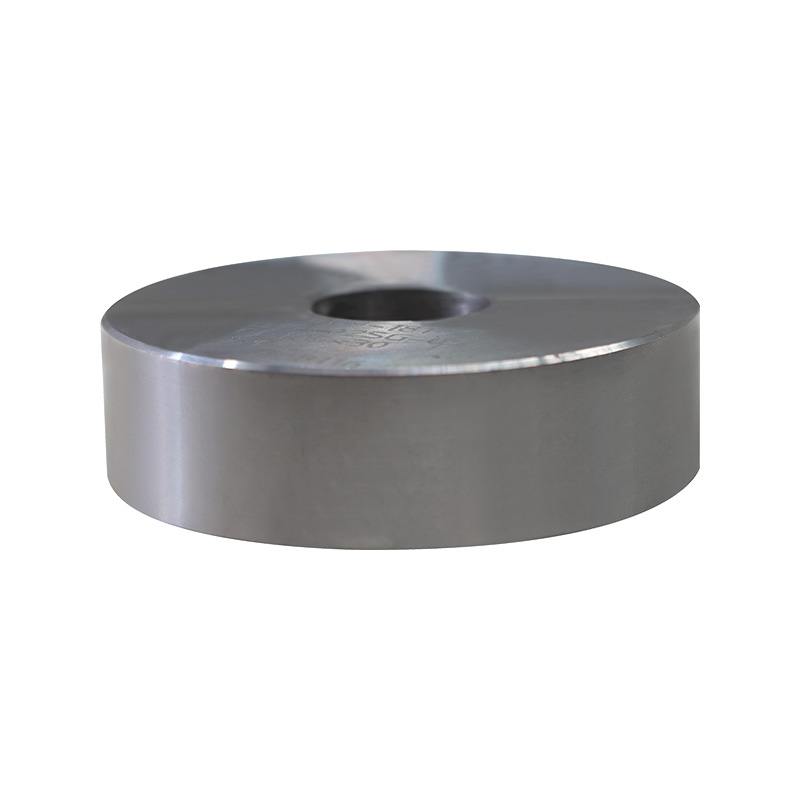

Vi er nødt til at overveje fremstillingsprocessen for minemaskiner smedning . Håndværk er det vigtigste trin i at omdanne designtegninger og ideelle materialer til pålidelige fysiske genstande. Forkert håndværk kan resultere i dødelige defekter i smede, selvom materialet er af god kvalitet, som ikke kan opfylde kravene under barske minedrift. Følgende er de vigtigste grunde til at overveje processen:

1. Bestem den endelige ydelse af smedningen:

Dannelse af kvalitet: smedningsmetoden (fri smedning, dø smedning osv.), Temperaturstyring og deformation påvirker direkte retningen af metalstrømningslinjer, kornstørrelse og densitet inde i smedningen. Rimelige processer kan eliminere støbningsdefekter, forfine strukturen og forbedre styrke, sejhed og træthedsmodstand. Dårligt håndværk kan forårsage intern løshed, revner eller strømline skæring, hvilket i høj grad svækker bærende kapacitet.

Performance Control: Nøglevarmebehandlingsprocesser såsom slukning og temperering bestemmer direkte det endelige forhold mellem hårdhed, styrke, sejhed og slidbestandighed af smedninger. Enhver let afvigelse i procesparametre (temperatur, tid, kølehastighed) kan resultere i utilfredsstillende ydelse (såsom at blive sprød, når det er for hårdt, eller ikke slidbestandigt, når det er for blødt), som ikke kan opfylde design- og brugskravene.

2. vedrørende strukturel integritet og pålidelighed:

Undgå interne defekter: Forkert smedningsproces (såsom lav temperatur, overdreven hamring) eller forkert varmebehandling (såsom ujævn opvarmning/afkøling) kan let forårsage defekter, såsom revner, foldninger, hvide pletter og overophedning eller overbrænding af strukturen inde i eller på overfladen af forfalskningen. Disse defekter er kilder til stresskoncentration og brudinitiering under kraftig belastning og påvirkningsbetingelser i miner, hvilket udgør en alvorlig trussel mod udstyrets sikkerhed.

Sørg for, at dimensionel nøjagtighed og form: Die -design og smedningsnøjagtighed af smedningsprocessen direkte påvirker den geometriske form, nøgledimensioner og fit -tolerancer for smedningen. Overdreven dimensionel afvigelse eller ikke-standardform påvirker ikke kun samlingen, men kan også forårsage tidlig skade på grund af ujævn stress under service.

3. indflydelse på omkostninger til levetid og vedligeholdelsesomkostninger:

Grundlaget for at modstå fiasko: At få en ensartet, tæt, høj styrke og høj sejhedsmatrixstruktur gennem smedning og varmebehandling er grundlaget for at smede til at modstå typiske svigtstilstande i miner såsom slid, påvirkning og træthed. Utilstrækkeligt håndværk gør det vanskeligt for selv de bedste materialer at løsrive deres potentiale, hvilket resulterer i komponent levetid langt under forventningerne og hyppige udskiftninger og nedlukninger.

Reducer stresskoncentration: En god smedningsproces kan danne en rimelig metalstrømlinjeretning og undgå stresskoncentration i skarpe hjørner og pludselige tværsnit; Korrekt varmebehandling kan eliminere resterende stress. Alle disse forsinker direkte initiering og forplantning af trætheds revner.

4. opfylder komplekse funktionelle krav og servicekrav:

Specielle procesbehov: Nogle vigtige smedninger i minemaskiner (såsom overfladehærdning af slidbestandige dele og dyb slukning af nøgleaksler) kan kræve specielle smedning eller varmebehandlingsprocesser (såsom isotermisk smedning, induktionshærdning, karburering/nitriding osv.) For at opnå specifikke ydelsesgradienter eller overfladegenskaber. Processvalget skal matche disse særlige krav.

Udfordringen med store og komplekse smedninger: Med tendensen med storskala minedriftudstyr er fremstillingsprocessen for ultra store smedninger (såsom segmenteret smedning, stort varmebehandlingsudstyr, processtyring) en enorm udfordring for at sikre konsistensen af deres interne og eksterne kvalitet. Processen skal være i stand til at håndtere denne kompleksitet.

5. Balance mellem økonomi og effektivitet:

Sørg for, at den første pasningshastighed: Ældre, stabile og kontrollerbare fremstillingsprocesser er nøglen til at sikre den første pasningshastighed for smedning. Ustabile processer fører til høje skrothastigheder og gentagne reparationer, hvilket øger omkostningerne og forsinkede levering markant.

Maksimering af værdien af materialer: Optimeringsprocesser kan potentielt vælge materialer med lidt lavere omkostninger, men bedre processabilitet, mens de opfylder ydelseskravene eller forbedrer materialets ydelse gennem processer for at opnå bedre omkostningseffektivitet. Tværtimod kan dårligt udformede smedninger, selvom de er lavet af dyre materialer, blive skrot.

6. Overholdelse af kvalitetssikringssystemet:

Sporbarhed og kontrolbarhed af processer: standardiserede fremstillingsprocesser (med klare processpecifikationer, procesparameterposter og kontrol) er kernekravene i et kvalitetsstyringssystem. Det sikrer stabil og sporbar smedningskvalitet, som er grundlaget for at opfylde brugeracceptstandarder og industristandarder.

| Overvejelsesområde | Nøglepunkter | Indflydelse på smedning |

| 1. Endelig præstation | - Danner kvalitet: Metalstrømlinjer, kornforfining, densitet fra smedningsmetode/temp/stamme.- Ejendomskontrol: Hårdhed, styrke, sejhed, slidstyrke dikteret af varmebehandling (slukning/temperering). | Bestemmer direkte, om smedningen opfylder styrke, sejhed og slidstyrkebehov for minepligt. |

| 2. Strukturel integritet og pålidelighed | - Forebyggelse af defekt: Undgår interne/eksterne mangler (revner, folder, overophedning) fra dårlig smedning/varmebehandling.- Dimensionel nøjagtighed: Sikrer korrekt form, størrelse, tolerancer for pasform og belastningsfordeling. | Kritisk for at forhindre katastrofal svigt under påvirkning/vibration; sikrer korrekt samling og service. |

| 3. levetid og omkostninger | - Modstand mod fiasko: Skaber tæt, ensartet mikrostruktur som grundlaget for slid, påvirkning og træthedsmodstand.- Stresshåndtering: Optimerer metalstrømningslinjer og minimerer resterende stress. | Udvækker komponentens levetid, reducerer ikke -planlagt nedetid og sænker de samlede vedligeholdelsesomkostninger. |

| 4. komplekse krav | - Særlige processer: Kan kræve specifikke teknikker (f.eks. Kontrolleret afkøling, overfladehærdning, dyb hærdning) for unikke egenskaber.- Store/komplekse dele: Processevne til størrelse og indviklede former er vigtig. | Sikrer, at smedning kan imødekomme specialiserede funktionelle krav (f.eks. Bær overflader, kerne sejhed) og håndteringsstørrelsesudfordringer. |

| 5. Økonomi og effektivitet | - Første-pass udbytte: Konsistente, kontrollerede processer minimerer skrot og omarbejdning.- Realisering af materialeværdi: Optimerer omkostninger/ydeevne; tillader potentiel anvendelse af mere økonomiske materialer. | Reducerer produktionsomkostninger og forsinkelser; opnår den bedste værdi for applikationen. |

| 6. Kvalitetssikring | - Processtyring og sporbarhed: Definerede procedurer, registrerede parametre og overholdelse af standarder. | Sikrer konsekvent kvalitet, opfylder specifikationer/koder og giver ansvarlighed. |